Ingenieurbüro Bernd Pfalz

Die Energieerzeugung, Energieumwandlung, Energiespeicherung, Energierückgewinnung, Raumwärme und die Beförderung von Personen und Gütern.

Inhaltsverzeichnis

– Der gegenwärtige Stand Deutschlands die Klimaziele zu erreichen

– 2- Kolben Rotationskolben-Druckluftmotor Video

– Allgemeinverständliche Kurze Darstellung der Patentanmeldung

– Beschreibung der Patentanmeldung

– Abbildungen, Zeichnungen zur Patentanmeldung

– Vergleich der Kraftübertragung von Hubkolben- und Rotationskolbenmotor

Zusammenfassung

Das delta T bildet die Basis für die Wärmeübertragung. Je mehr die Verbrennungstemperatur (2500 °C) ein Pkw-4-Takt-Hubkolbenverbrennungsmotors aufweist, desto mehr erhöhen sich die Wärmeverluste durch Motorkühlung und die hohe Abgastemperatur.

Damit die Übertragung von Wärme auf ein Minimum beschränkt werden kann, wird dem Brennraum eines Rotationskolbenverbrennungsmotors mit identischer Größe zu einem 4-Zylinder-4-Takt-Hubkolbenverbrennungsmotor ein Luftverdichter, ein Zündverdichter und ein Rotationskolbenmotor zugewiesen. Der Luftverdichter sorgt dafür, dass im Brennraum so viel Luft komprimiert wird, dass die selbe Kraftstoffmenge, die in einem Hubkolbenverbrennungsmotor verwendet wird, nur noch eine Temperatur von 800 °C erreicht. Die Luft mit einem größeren Volumen und einer Temperatur von 800 °C strömt in den Rotationskolbenmotorkereisringzylinder. Der Rotationskolbenkolben hat eine Kolbenfläche von 100 cm², einen Kreisringzylinderhub von 1 m und einen konstanten Hebel von 0,3 m.

Die geringere Temperatur ermöglicht es, den Rotationskolbenverbrennungsmotor in Mineralwolle zu verpacken, wodurch er keine Motorwärme an die Umgebungsluft abgibt.

Dadurch hat der Rotationskolbenverbrennungsmotor keine Wärmesignatur, was bedeutet, dass er mit einer Wärmebildkamera nicht erfasst werden kann – ein Aspekt von großer Bedeutung für Militärfahrzeuge.

Die Verbrennungsgase weisen bei geringerer Temperatur ein größeres Volumen auf und der Druck wird dadurch ebenfalls verringert.

Die Abgase werden aufgrund der niedrigen Temperatur von 800 °C nahezu vollständig abgekühlt, was durch den 1 m langen Kreisringzylinder ermöglicht wird.

Die Abgaswärme sorgt für die Erwärmung der Kraftstoffs und der weitaus größeren Menge an angesaugter Luft, wodurch sie dem Verbrennungsprozess größtenteils wieder zugeführt wird.

Auch der Rotationskolbenverbrennungsmotor benötigt eine Kühlung, die durch Wassereinspritzung erfolgt. Der dabei entstehende Dampf erzeugt zusätzlichen Druck und senkt die Temperatur. Die Dampferzeugung im Rotationskolbenkolbenverbrennungsmotor erfolgt gegenüber GuD ohne Wärmeübertragungsverluste. Aufgrund der niedrigen Temperatur von 800 °C und des größeren Volumens ist es nur noch möglich, einen Druck von beispielsweise 300 kPa (3 bar) zu erzeugen.

Betrachten wir das dabei erzeugte Drehmoment, M = F × r.

M = F 30 N/cm² Druck x 100 cm² Kolbenfläche x r 0,3 m Radius = 900 Nm.

Schauen wir und die dabei erzeugte Arbeit an N x m/s/1000 = kW an wenn der Kolben 50 Umdrehungen pro Sekunde das sind 3000 Umdrehungen pro Minute zurücklegt.

kW = F 30 N/cm² Druck x 100 cm² Kolbenfläche x 50 m/s : 1000 = 150 kW.

Nur der Rotationskolbenmotor ist in der Lage, geringe Druckenergie mit großem Volumen

wieder in große nutzbare Arbeit umzuwandeln.

Dies ist die Bedingung dafür, dass eine geringere Motorwärme genutzt werden kann, was zu deutlich reduzierten Wärmeverlusten und einem Wirkungsgrad von 70 bis 80 % führt. Damit liegt dieser Wirkungsgradbereich auf dem Niveau eines Brennstoffzellen- oder Elektrofahrzeugs.

Ein Pkw mit Brennstoffzelle hat einen Mindestpreis von 60.000 €. Ein Neuwagen mit Verbrennungsmotor ist bereits ab 12.000 € erhältlich. Bevor der Wert eines Brennstoffzellen-Pkw erreicht ist, kann man Kraftstoff im Wert von 48.000 € kostenlos erwerben.

Die Kosten für ein preiswertes Elektroauto liegen zwischen 17.000 und 20.000 €, wobei der Energieverbrauch für 100 km 15 bis 20 kWh beträgt. Ein Rotationskolbenverbrennungsmotor benötigt für die Erzeugung von 15 bis 20 kWh einen Durchschnittsdruck von 50 kPa (0,5 bar) und hat eine Reichweite von 2.000 km.

Ein Neuwagen mit Rotationskolbenverbrennungsmotor, der preiswert ist, sollte etwa 15.000 € kosten und liegt in Bezug auf die Anschaffungskosten deutlich unter einem Brennstoffzellen- und einem Elektrofahrzeug.

In Zukunft soll der Rotationskolbenverbrennungsmotor mit Wasserstoff unter Druck betrieben werden. Selbst hoch verdichteter Wasserstoff (70 bis 80 MPa (700 bis 800 bar)) hat eine geringe Energiedichte. Der Rotationskolbenkolbenverbrennungsmotor kann aufgrund seines wesentlich geringeren Kraftstoffbedarfs mit einem doppelten Druck-Wasserstofftankvolumen die gleiche Reichweite wie aktuelle Benzin- oder Dieselfahrzeuge erreichen.

Methanol, dessen Herstellung aus Wasserstoff und CO² sehr kostspielig ist, benötigt auch das doppelte Tankvolumen, wenn es in einem Pkw mit Hubkolbenmotor verwendet wird und die gleiche Reichweite wie heutige Benzin- oder Dieselfahrzeuge erreichen soll.

Die Kosten für den Kraftstoff Wasserstoff bei einem Pkw-Rotationskolbenkolbenverbrennungsmotor, der Wasserstoff direkt nutzt, sind etwa dreimal niedriger als die von Methanol.

Flugzeuge können mit dem Rotationskolbenkolbenverbrennungsmotor kostengünstig unter Druck stehendem Wasserstoff auch Interkontinentalflüge durchführen.

In der Schifffahrt kann man mit Methanol und einem Rotationskolbenverbrennungsmotor die gleiche Strecke zurücklegen wie mit Diesel oder Schweröl. In der Zukunft werden Schiffe größere Wasserstoffdrucktanks besitzen und mit kostengünstigem, unter Druck stehendem Wasserstoff die gleiche Strecke zurücklegen können, wie sie es derzeit machen.

Fazit: Der Rotationskolbenverbrennungsmotor ist äußerst kostengünstig, vor allem gegenüber einem Brennstoffzellenantrieb, arbeitet sehr effizient und bildet die Grundlage dafür, unter Druck stehenden Wasserstoff günstig in mechanische Energie umzuwandeln. Dies bildet die Basis dafür, dass alle Kraftfahrzeuge und Luftfahrzeuge kostengünstig mit grünem Wasserstoff betrieben werden können, was mit einem batterieelektrischem Antrieb nicht möglich ist.

Das ist die Voraussetzung dafür, dass der Verkehrssektor vollständig emissionsfrei gestaltet werden kann.

Die aktuelle Situation Deutschlands zur Erreichung der Klimaziele

Deutschland hat im Durchschnitt einen kontinuierlichen Verbrauch von etwa 55 GW Strom, 75 GW Verkehr, 80 GW Raumwärme (Heizung) und 130 GW für die Industrie, den Handel und das Gewerbe.

Der Primärenergieverbrauch in Deutschland beläuft sich auf etwa 340 GW, wobei rund 33 GW aus regenerativen Energiequellen stammt. Jedes Auto und jeder Lkw müsste entweder aufgrund des Gleichzeitigkeitsfaktors eine eigene Wollbox erhalten, oder es wäre notwendig, ein zusätzliches komplettes Stromnetz für die Elektromobilität aufzubauen. Das trifft auch auf die Wärmepumpen zu.

In den vergangenen zwanzig Jahrzehnten hat Deutschland es erreicht, dass derzeit etwa 33 GW aus erneuerbaren Energien produziert werden. Damit Deutschland klimaneutral werden kann, muss die erneuerbare Energie in den kommenden zwei Jahrzehnten neunmal so hoch ausgebaut werden. Einerseits ist ein drastisch beschleunigter Ausbau der erneuerbaren Energien notwendig, andererseits müssen Mobilität und Heizungswesen deutlich effizienter gestaltet werden. Ich habe Lösungen für beides.

Ich brauche finanzielle Unterstützung, um die weiteren Lösungen zum Patent anzumelden.

Sparkasse Oberlausitz-Niederschlesien

IBAN: DE88 8505 0100 4001 1328 99 BIC: WELADED1GRL

Video Rotationskolben-Druckluft-Motor mit 2 Kolben. Konstruiert von Dipl.-Ing. Obergurig, Norbert Kunz-Engineering GmbH.

Der Rotationskolben im Rotationskolbenverbrennungsmotor weit 1 Kolben auf. Der Zünd-Verdichter und der Luft-Verdichter können 2 oder noch mehr Kolben aufweisen, aber vorzugsweise weisen diese Verdichter 1 Kolben auf.

Patentanmeldung, kurz und allgemeinverständlich beschrieben

Jeder spricht von Offenheit gegenüber Technologien! Es gibt hier eine völlig neue Technologie und einen eindeutigen Weg, wie es weitergehen kann.

Der ineffiziente Hubkolbenverbrenner ist kostengünstig und nutzt eine vorhandene Infrastruktur.

Die Elektromobilität weist eine hohe Effizienz auf, ist jedoch kostspielig. Die Infrastruktur befindet sich noch im Aufbau.

Wie kombinieren wir beides und ermöglichen Deutschland eine zweite Chance im Hinblick auf die verpasste Gelegenheit der Elektromobilität?

Der Rotationskolbenverbrennungsmotor ist eine neue Generation von Verbrennungsmotoren und schafft sowie sichert Arbeitsplätze in der Automobilindustrie. Während Deutschland vor dem Aus für Verbrennerfahrzeuge steht, präsentiere ich Ihnen einen neuen Verbrenner!

Weshalb?

Weil ein Auto mit Verbrennungsmotor bereits 10.000 € kostet, während ein Elektrofahrzeug 30.000 € kostet. Weil der Preis für einen Diesel-Lkw 100.000 € beträgt, während ein Brennstoffzellen-Lkw 300.000 € kostet. Kraftstoff kann jetzt kostenlos für 20.000 € oder 200.000 € erworben werden! Fahrzeuge mit einem Rotationskolbenverbrennungsmotor haben etwa die gleichen Kosten wie solche mit derzeitigen Diesel- oder Benzinantrieb. Der neue Rotationskolbenverbrennungsmotor erreicht eine Effizienz, die mit der eines Elektrofahrzeugs oder eines Brennstoffzellenfahrzeugs vergleichbar ist, und zwar mit einem Wirkungsgrad von 60 bis 80 %.

Jeder Fachmann wird Ihnen auf der Stelle antworten, dass es so etwas nicht gibt! Der Wirkungsgrad eines Verbrenners kann maximal 60 % betragen! Daher unterscheidet sich der Aufbau und die Funktionsweise des Rotationskolbenverbrennungsmotors grundlegend von dem des in den meisten Fahrzeugen verbauten 4-Takt-Hubkolbenverbrennungsmotors, dessen Wirkungsgrad 30 bis 40 % beträgt.

Weshalb ist das überhaupt möglich?

Um zu verstehen, warum der Rotationskolbenverbrennungsmotor wesentlich wirtschaftlicher arbeitet als der 4-Takt-Hubkolbenverbrennungsmotor, der in den meisten Autos verbaut ist, müssen wir zunächst den 4-Takt-Hubkolbenverbrennungsmotor untersuchen. Der 4-Takt-Hubkolbenverbrennungsmotor gilt derzeit als der beste Verbrennungsmotor und Wärmekraftmaschine. Der 4-Takt-Hubkolbenverbrennungsmotor hat eine Verbrennungstemperatur von 1900 bis 2500 °C. Bei einer Temperatur von 1500 °C beginnt Eisen zu schmelzen. Daher ist es unabdingbar, den 4-Takt-Hubkolbenverbrennungsmotor zu kühlen. Der 4-Takt-Hubkolbenverbrennungsmotor besitzt Kanäle mit Kühlflüssigkeit, die die Motorwärme zu einem Kühler leiten. Ungefähr 30 % der zugeführten thermischen Energie gibt der Kühler ungenutzt an die Umwelt ab. Derzeit liegt der Verbrauch eines herkömmlichen Autos bei 6 Litern Kraftstoff auf 100 km.

Von den 6 Litern Kraftstoff gehen etwa 2 Liter Kraftstoff-Wärme durch die Motorkühlung verloren. Die Abgase eines 4-Takt-Hubkolbenverbrennungsmotors erreichen Temperaturen von 500 bis 1000 °C, da die verbrennenden Gase in diesem Motor nicht vollständig expandieren können und somit kein vollständiger Temperaturabbau stattfindet. Auch hier kommt es zu einem Wärmeverlust von etwa 30 %, wobei die nächsten 2 Liter Kraftstoffwärme verloren gehen. Ein 4-Takt-Hubkolbenverbrennungsmotor benötigt für 100 km Fahrtstrecke lediglich 2 Liter Kraftstoff, wobei 4 Liter nicht genutzt werden und die Umwelt nur erwärmen.

Ein 4-Takt-Hubkolbenverbrennungsmotor besitzt einen Brennraum, der mit einem Zylinder verbunden ist. Dieser Zylinder ist der Ort für das Ansaugen von Luft und Kraftstoff, das Verdichten, das Verbrennen des Kraftstoffes zur Druckerzeugung, die Arbeit sowie den Ausstoß der verbrannten Gase.

Auch der Rotationskolbenverbrennungsmotor besitzt einen Brennraum, dem jedoch ein Luftverdichter, ein Zündverdichter und ein Rotationskolbenmotor zugeordnet sind.

Im Vergleich zu einem 4-Takt-Hubkolbenverbrennungsmotor verdichtet der Luftverdichter viermal so viel Luft in den Brennraum.

Der Zündverdichter verdichtet genauso viel Kraftstoff wie ein 4-Takt-Hubkolbenverbrennungsmotor. Der Zündverdichter verdichtet vergasten Kraftstoff, gasförmigen Kraftstoff oder Luft, bei dem Einsatz von Dieselkraftstoff, in eine Zündkammer, die sich in dem Brennraum befindet. In der Zündkammer liegt stets ein zündfähiges Gemisch aus Kraftstoff und Luft vor.

Nachdem die Zündung erfolgt ist, strömen die verbrennenden Gase, die Druck aufbauen, aus der Zündkammer in den Brennraum und treffen dort auf die Überschussluft. Durch den hohen Luftanteil erwärmt sich die Überschussluft lediglich auf 800 °C, mit einem Volumen das viermal größer ist.

Da die Verbrennungstemperatur im Vergleich zu einem 4-Takt-Hubkolbenverbrennungsmotor nur ein Drittel beträgt, geht hier auch nur etwa 10 % der Wärmeenergie verloren.

Somit beträgt der Verlust auf 100 km lediglich 0,666 Liter Kraftstoff-Wärme, Motorwärme, im Gegensatz zu 2 Litern bei einem 4-Takt-Hubkolbenverbrennungsmotor.

Die Gase, die bei der Verbrennung entstehen, strömen aus dem Brennraum in den Rotationskolbenmotor.

Jeder, der Erfahrung mit Verbrennungsmotoren hat, fragt sich nun: Wie kann die Leistung entstehen, wenn die Verbrennungstemperatur nur ein Drittel so hoch ist? In diesem Fall beträgt die Druckenergie und damit auch die Leistung nur ein Drittel. Die verbrennenden, Druckenergie aufbauenden Gase wirken hier auf einem 6-mal längeren Hebel mit maximaler Expansion und immer gleichbleibender Länge des Hebels. Die Druckenergie lässt sich nahezu vollständig in mechanische Energie transformieren. Da die Kraft mit der Länge des Hebels multipliziert wird und der Hebel 6-mal länger ist, wird auch die Druckenergie, die 3-mal geringer ist, mit einem 4-mal größeren Volumen mal 6 multipliziert. Das Resultat hiervon ist, dass der Rotationskolbenverbrennungsmotor eine doppelte Leistung im Vergleich zum 4-Takt-Hubkolbenverbrennungsmotor abgibt.

Der Rotationskolbenkreisringzylinder hat ein Volumen, das dem 10-fachen des Hubs in einem 4-Takt-Hubkolbenverbrennungsmotor entspricht. Das Volumen im Rotationskolbenmotor ist im Vergleich zum 4-Takt-Hubkolbenverbrennungsmotor zehnmal größer. Dies führt zu einem nahezu vollständigen Druckabbau und damit auch zu einem nahezu vollständigen Temperaturabbau. In einem Rotationskolbenverbrennungsmotor ist die Abgastemperatur im Vergleich zu einem 4-Takt-Hubkolbenverbrennungsmotor deutlich niedriger, und der Wärmeverlust beträgt maximal 10 % oder ist sogar noch geringer.

Auch geringste Druckenergie kann durch den Hebel, der 6-mal länger ist und bis zu 270° gedreht wird, in nutzbare mechanische Energie umgewandelt werden.

Bei einem Rotationskolbenverbrennungsmotor gehen nur 0,666 Liter Kraftstoffwärme auf 100 km als Abgaswärmeverlust verloren.

Der 4-Takt-Hubkolbenverbrennungsmotor hat einen Kraftstoff-Wärmeverlust von 4 Litern pro 100 km. Bei dem Rotationskolbenverbrennungsmotor beträgt der Kraftstoff-Wärmeverlust 1,3 Liter pro 100 km. Dank des geringen Wärmeverlusts von nur 1,3 Litern Kraftstoff-Wärmeverlust auf 100 km sind noch 2,7 Liter Kraftstoff übrig, die nun in zusätzliche mechanische Energie und Leistung umgewandelt werden.

Dies ist die Basis dafür, dass der Rotationskolbenverbrennungsmotor nur noch die Hälfte des Kraftstoffs auf 100 km benötigt. Dadurch verringert sich die CO₂-Emission um 50 % und alle vorgeschriebenen Emissionswerte werden erreicht und unterschritten.

Hubkolbenverbrennungsmotoren sind maximal optimiert und trotzdem nicht mehr in der Lage, die vorgeschriebenen Emissionswerte zu erreichen.

Wenn Elektroautos nicht mit Strom von der eigenen Solaranlage versorgt werden, kostet der Strom für 100 km ebenso viel wie Benzin- oder Dieseltreibstoff. Der Rotationskolbenverbrennungsmotor benötigt nur noch halb so viel Kraftstoff wie ein Elektro-, Diesel- oder Benzinfahrzeug, was auch zu halbierten Kraftstoffkosten führt.

Wirkungsgrade von über 60 % sind bei Verbrennungsmotoren nun möglich. Ein Rotationskolbenverbrennungsmotor ermöglicht es, einen Wirkungsgrad von 60 bis 80 % zu erzielen, während dieser bei einem 4-Takt-Hubkolbenverbrennungsmotor oder einer Gasturbine in einem Flugzeug nur 30 bis 40 % beträgt.

Der Rotationskolbenverbrennungsmotor wurde vorrangig für Wasserstoff konzipiert, kann jedoch während der Übergangszeit mit allen anderen Kraftstoffen betrieben werden und die vorhandene Infrastruktur nutzen. Aufgrund der sehr geringen Energiedichte von Wasserstoff müsste ein 4-Takt-Hubkolbenverbrennungsmotor einen 5 bis 7 Mal größeren 700-bar-Wasserstoffdrucktank verwenden.

Weil der Rotationskolbenverbrennungsmotor deutlich effizienter arbeitet, benötigt er nur einen doppelt so großen Drucktank. Damit kann Wasserstoff in seiner gasförmigen, komprimierten Form künftig als Kraftstoff im Bereich der Mobilität genutzt werden! Synthetische Kraftstoffe, bekannt als E‑Fuels, deren Herstellung mit hohem Energieaufwand verbunden und daher kostspielig ist, sollen die Energiedichte von Wasserstoff steigern. Ein 4-Takt-Hubkolbenverbrennungsmotor würde ein doppelt so großes Tankvolumen erfordern, da die Energiedichte von Methanol beispielsweise nur 5 kWh pro Liter beträgt, während Diesel 10 kWh pro Liter liefert.

Der Rotationskolbenverbrennungsmotor benötigt für gasförmigen Wasserstoff das doppelte Drucktankvolumen und erreicht dasselbe Ziel durch seine effiziente Arbeitsweise, die eine Einsparung von hälftigem oder noch weniger Kraftstoff ermöglicht.

Die Kosten für eine mit einem 4-Takt-Hubkolbenverbrennungsmotor gefahrene Strecke von 100 km würden bei Methanol 26 € betragen. Wasserstoff, Benzin oder Diesel würden mit einem Rotationskolbenverbrennungsmotor lediglich 5 € pro 100 km kosten. Bei Elektrofahrzeugen und 4-Takt-Hubkolbenverbrennungsmotoren liegt der Kraftstoffpreis für eine 100-km-Fahrt derzeit bei etwa 10 bis 12 €.

Wie bei Elektrofahrzeugen zu beobachten ist, erfolgt der Kauf aufgrund der hohen Kosten und der Tatsache, dass die Stromkosten manchmal höher sind als die für Benzin oder Diesel auf 100 km nur sehr zögerlich.

Der Rotationskolbenverbrennungsmotor kann in alle bestehenden Fahrzeuge integriert werden, wodurch keine neuen Fahrzeuge gebaut werden müssen, wie bei Elektro- oder Brennstofffahrzeugen notwendig sind. Eine Förderung wie bei Elektrofahrzeugen ist nicht erforderlich, da die Kraftstoffeinsparung bei Vielfahrern den neuen Rotationskolbenverbrennungsmotor finanziert.

Die Leistung kann durch zusätzliche Kraftstoffeinspritzung während der Verbrennung auf das Vierfache ansteigen, wodurch sich die Geschwindigkeit verdoppelt. Das ist nur möglich, weil im Brennraum 4-mal mehr Luft vorhanden ist als bei einem 4-Takt-Hubkolbenverbrennungsmotor. Die zusätzliche Einspritzung von Kraftstoff in den Brennraum funktioniert wie ein Nachbrenner in einem Kampfjet. Dennoch verringert sich dann auch der Wirkungsgrad. Ein und derselbe Rotationskolbenverbrennungsmotor kann mit hoher Effizienz oder großer Leistung arbeiten.

Da der Luftverdichter in seiner Größe anpassbar ist, können Flugzeuge in Höhen über 10 km, wie etwa 15 km, fliegen und haben dort die gleiche Luftmenge wie am Boden. Dies hat zur Folge, dass in einer Höhe von 15 km kein Leistungsverlust auftritt. Weil der Kraftstoffbedarf um 50 % reduziert ist, können in der Zukunft Interkontinentalflüge mit gasförmigem Wasserstoff unter Druck durchgeführt werden können. Das Gleiche trifft auf die Schifffahrt, Lokomotiven, Lkw usw. zu.

Es ist zudem vorteilhaft, dass einem Rotationskolbenverbrennungsmotor mehrere Zündverdichter zugewiesen sind, die zu- und aubgeschaltet werden können. Der Rotationskolbenverbrennungsmotor kann mit allen Kraftstoffen betrieben werden und ist stets für den Einsatz von Wasserstoff vorbereitet. Es existiert nicht mehr ein Benzin-, Diesel-, Kerosin- oder Gasmotor, sondern alle Kraftstoffe können gleichzeitig, kombiniert oder einzeln in einem einzigen Rotationskolbenverbrennungsmotor verwendet werden.

Betreiben Landwirte eine Biogasanlage, so brauchen sie für die Stromerzeugung nur noch halb so viel Biogas. Die andere Hälfte können sie für ihre Traktoren oder Erntemaschinen verwenden. Da Biogas nicht zündet, muss es durch eine externe Zündung entzündet werden, dafür benötigt es einen zweiten Kraftstoff, der es mittels einer Flamme entzündet. Hier kann selbst produzierter Wasserstoff oder selbst hergestellter Alkohol, wie Kartoffelschnaps, verwendet werden. Wenn kein Biogas mehr verfügbar ist, kann wie gewohnt mit Diesel weitergefahren werden. Daher sind dem Rotationskolbenverbrennungsmotor mehrere Zündverdichter zugeordnet.

Die Energiedichte von Ethanol, Alkohol beträgt 5,9 kWh pro Liter. Ein Rotationskolbenverbrennungsmotor erzeugt mit Ethanol dieselbe Leistung wie ein 4-Takt-Hubkolben-Dieselmotor. Die Energiedichte von Diesel beträgt 10 kWh/Liter. Wird ein 4-Takt-Hubkolbenverbrennungsmotor mit Ethanol betrieben, so beträgt dessen Leistung nur noch die Hälfte. Es eröffnen sich völlig neue Möglichkeiten, dass Landwirte ihre Kraftstoffversorgung eigenständig sicherstellen.

Selbst in militärischen Fahrzeugen wie Panzern können mehrere Zündverdichter die Unabhängigkeit von Kraftstoff sichern. Sobald der Dieselkraftstoff aufgebraucht ist, kann mit Kerosin, das die gleiche Energiedichte wie Diesel besitzt, oder anderen Kraftstoffen weitergefahren werden.

Gaskraftwerke vom Typ GuD bestehen aus Gasturbinen, die Erdgas verbrennen und die entstehenden Abgase zur Dampferzeugung verwenden. Die Gasturbine und die Dampfturbine treiben jeweils einen Generator an, der Strom erzeugt. Der Wirkungsgrad von GuD, Gas und Dampf beträgt 60 %. Der aktuelle Plan sieht bis 2045 den Bau von Gaskraftwerken mit einer Kapazität von 35,5 GW vor; 1 GW entspricht 1 Million kW, also insgesamt 35,5 Millionen kW. Bei einem Rotationskolbenverbrennungsmotor, der für die Stromerzeugung optimiert ist, beträgt der Wirkungsgrad 80 %. Dies ermöglicht eine Gasersparnis von 20 %. Dadurch wird die Emission um 20 % verringert.

Für die gleiche Menge an Strom benötigt GuD 5 Flüssiggasschiffe, während ein stromerzeugender Rotationskolbenverbrennungsmotor nur 4 Flüssiggasschiffe benötigt. Falls für GuD-Strom ein Preis von 100 € aufgerufen wird, würde der Strom erzeugende Rotationskolbenverbrennungsmotor nur noch 80 € kosten.

Die Politik soll die Besteuerung nach Hubraum beenden und stattdessen eine Leistung-bzw. kWh-basierte Besteuerung einführen.

Der Rotationskolbenverbrennungsmotor bietet zahlreiche weitere Vorteile im Vergleich zum 4-Takt-Hubkolbenverbrennungsmotor, die in der Patentanmeldung physikalisch dargelegt und beschrieben sind.

Am 28.10.2025 wurde die Patentanmeldung eingereicht.

Der Rotationskolbenverbrennungsmotor funktioniert grundsätzlich in zwei Varianten.

1. maximale Effizienz bei niedriger Leistung und hohem Wirkungsgrad

2. Geringerer Wirkungsgrad bei hoher Leistung. Diese Option sollte nur kurzfristig genutzt werden, z. B. beim Überholen. Hier wird während der Verbrennung zusätzlicher Kraftstoff in den Brennraum zugeführt, und die Überschussluft verbrennt teilweise oder vollständig.

Betrachten wir die erste Option, die hauptsächlich verwendet wird.

Der Rotationskolbenverbrennungsmotor arbeitet grundsätzlich adiabatisch.

Weder eine Motorkühlung mit Kühlmittel und Kühler noch eine Luftkühlung sind vorhanden! Der Motor ist vollständig isoliert und gibt keine Wärme an die Umwelt ab.

Die Umluft sorgt dafür, dass der Rotationskolbenverbrennungsmotor gleichmäßig ausgedehnt wird, damit er sich nicht verzieht.

(Bei der zweiten Variante kann eine Kühlung nötig sein.)

Die Untersuchung eines Hubkolbenverbrennungsmor

Betrachten wir einen Benzinmotor mit 1 Zylinder und einem Hubraum von 500 cm³ (= 0,5 Liter). Die Verbrennung erfolgt hier bei Temperaturen von bis zu 2500 °C.

Kein Material kann dieser Temperatur standhalten, daher ist eine Kühlung mit entsprechendem Wärmeverlust und Wirkungsgrabverlust unverzichtbar.

Wodurch ergibt sich die hohe Betriebstemperatur des Hubkolbenmotors?

Wenn Luft bei einer Außentemperatur von 0 °C auf 273 °C erwärmt wird, entsteht im isochoren Zustand ein Druck von 100 kPa. Wenn wir 2500 °C durch 273 teilen, entsteht ein Druck von 900 kPa.

Durch die vorherige Verdichtung entsteht ein Vordruck, der während der Verbrennung einen Druck von 3 bis 6 MPa erzeugt. Der hohe Druck wirkt auf den Kolben, das Pleuel und die Kurbelwelle.

Der 2. Schwachpunkt liegt hier. Ab dem oberen Totpunkt leitet der Kolben die Kraft auf die Kurbelwelle weiter.

Der Drehmoment M wird aus der wirkenden Kraft und r, dem Hebelradius, berechnet.

Am Punkt OT (oberer Totpunkt) hat der Radius den Wert 0. Folglich beträgt das Drehmoment ebenfalls 0.

Je weiter die Kurbelwelle sich dreht, desto größer wird der Radius: 0,1, 0,2, 0,3, 0,4.

Nur 50 % der Druckenergie können bei einem Wert von 0,5 in mechanische Energie umgewandelt werden! Der Radius hat erst dann den Wert 1, wenn sich das Pleuel und die Kurbelwelle in einem Winkel von 90° gegenüberstehen. Es existiert lediglich dieser eine Punkt, dieses eine 1° der idealen Kraftübertragung. Danach reduziert sich der r-Wert wieder bis auf 0, sobald UT erreicht ist. Der Hubkolbenmotor legt mit einem Hebel, der Kurbelwelle, bei jeder zweiten Umdrehung einen Weg von 10 cm zurück, wobei er nur 80 % der Druckenergie in mechanische Energie umwandeln kann.

(Der Rotationskolbenmotor bewegt sich bei jeder Umdrehung über eine Strecke von 100 cm mit einem Hebel von 30 cm, wobei der r-Wert konstant 1 ist.)

Der Radius r kann mit 5 cm angenommen werden. Der Radius ist sehr klein.

Daher ist es angestrebt, mit einem noch höheren Verdichtungsdruck zu arbeiten, da nur so ein höherer Druck und eine höhere Kraft erzeugt werden kann, die auf den kleinen, sich ständig ändernden Hebel, die Kurbelwelle, wirkt. In Übereinstimmung damit steigt der Wirkungsgrad.

Der Wirkungsgrad eines Benzinmotors liegt daher etwa bei 30 % gegenüber eines Dieselmotors, dessen Verdichtungsdruck ca. 3-mal so hoch ist und einen Wirkungsgrad von etwa 40 % aufweist.

Wenn das Pleuel und die Kurbelwelle sich in einem 90°-Winkel zueinander befinden, muss die maximale Druckenergie anliegen. Früh- oder Spätzündungen ziehen stets Leistungseinbußen nach sich. Es ist nicht möglich, später Wasser hinzuzufügen, das sich in Dampf umwandelt und die hohe Temperatur in Druckenergie umwandelt, da dann kein Hebel mehr vorhanden ist, der die Druckenergie in mechanische Energie umwandeln kann.

Die Untersuchung der Temperatursenkung durch einen höheren Luftanteil

Der Arbeitsmechanismus des Rotationskolbenverbrennungsmotors ist völlig anders.

In den Brennraum werden durch den Luftverdichter 4,5 Liter Luft verdichtet.

Der Ansaugkanal hat die gleiche Fläche oder eine größere Fläche als die des Luftverdichterkolbens. Das ist vergleichbar damit, dass bei einem Hubkolbenmotor der Zylinderkopf abgenommen wird und während des Ansaugvorgangs die Luft ungehindert in den Zylinder strömen kann. Ein zusätzlicher Kompressor oder Turbolader ist nicht erforderlich, da kein kleines Ansaugventil vorhanden ist, wie es beim Hubkolbenmotor der Fall ist.

Das gilt auch für den Zündverdichter.

Der Zündverdichter sorgt dafür, dass 500 cm³ vergastes Benzin in die Zünd- und Brennkammer verdichtet wird. Es handelt sich um ein Verhältnis von 1:9. Würden die 500 cm³ vergastes Benzin mit der neunfachen Menge Luft vermischt, so wäre kein zündfähiges vergastes Benzin mehr vorhanden. Deshalb wurde die Zündkammer geschaffen, in der das vergaste Benzin mit Zündfähigkeit die Luft verdrängt und zündet.

Das Gas, das sich entzündet hat, strömt nach der Zündung in den Brennraum und trifft dort auf die Überschussluft. Dank des Sauerstoffüberschusses wird sichergestellt, dass das gesamte Gas vollständig verbrennt. Auch wird die Wärme an die nicht verbrannte Luft abgegeben. Hier geschieht die Umwandlung der thermischen Energie in Druckenergie, wobei letzterer fast vollständig umwandelt.

Um aus thermischer Energie Druckenergie zu generieren, ist ein Medium wie Luft erforderlich, das die thermische Energie aufnimmt und sie optimal in Druckenergie umwandelt.

Wird ein vollkommen luftleerer Raum (Vakuum) auf 2500 °C erhitzt, so entsteht keine Druckenergie, da keine Moleküle vorhanden sind, die zum Schwingen gebracht werden könnten.

Um 0,5 Liter Wasser von 0 °C auf 100 °C zu erhitzen, wird Wärmeenergie benötigt.

Mit der gleichen Wärmenergie wird die Temperatur von 9 Litern Wasser nur auf 11 °C gesteigert. Wasser mit einer Temperatur von 11 °C hat nahezu keine Wärmeverluste, während heißes Wasser mit 100 °C große Wärmeverluste aufweist. In den 0,5 Liter Wasser und den 9 Liter Wasser befindet sich die gleiche zugeführte Wärmeenergie!

Genau das ist auch die Absicht beim Rotationskolbenverbrennungsmotor! Es gibt keinen Wärmeverlust!

Durch den vermehrten Anteil an Luft werden Temperatur und Druck gesenkt.

Sie beinhaltet dieselbe Energie wie in einem 500 cm³ Hubkolbenmotor. Die hohe Temperatur von 2500 °C wird auf 277° gesenkt, wobei ein Überdruck von 100 kPa und ein Volumen von 5 Litern Gas entsteht. Die hohe Luftmenge führt zu einer Temperatursenkung und damit auch zu einem Druckabbau. Der hohe Luftanteil kann, basierend auf einer Dampfturbine mit axialer Strömung und einem Wirkungsgrad von 90 %, auch zu 90 % oder mehr zurückgewonnen werden. Der Rotationskolbenmotor arbeitet radial und unterscheidet sich vom Hubkolbenmotor darin, dass keine Umwandlung einer linearen Bewegung in eine Rotation erfolgt. Ebenso findet im Gegensatz zur Turbine keine Umwandlung einer axialen Strömung in eine Drehbewegung statt.

Der Rotationskolbenmotor, der deutlich größer ist, arbeitet rotationsbasiert und kann daher 90 % oder mehr der für die Verdichtung geleisteten Arbeit zurückgewinnen. Von großer Bedeutung ist hier die maximale Expansion. Dementsprechend muss der Rotationskolbenmotor in seiner Dimensionierung angepasst werden, was nur durch die Trennung des Luft- und Zündverdichters möglich ist. Der Hubkolbenmotor ist an dieser Stelle begrenzt.

Wegen der niedrigen Temperatur sind nur minimale Wärmeverluste zu verzeichnen, wodurch der Wirkungsgrad entsprechend hoch ist.

Ein Hubkolbenmotor kann 100 kPa Druckenergie nicht in mechanische Energie umwandeln!

Die Betrachtung des Mittelwerts des Drucks von 50 kPa (0,5 bar)

Gehen wir von einem Verdichtungsdruck von 1 MPa (10 bar) aus, so beträgt die Lufttemperatur 400 °C. Die Flammentemperatur muss erreicht werden, um die Zündung zu ermöglichen. Je nach Kraftstoff kann der Verdichtungsdruck auch geringer ausfallen.

Hat der Rotationskolbenmotor einen Durchschnittsdruck von 50 kPa (0,5 bar), so kann der Rotationskolbenverbrennungsmotor damit Arbeit leisten.

Der Hebel ist 6-mal länger, wodurch der Hub im Kreisringzylinder 1 m (100 cm) beträgt.

Die Rotationskolbenverbrennungsmotorgröße ist vergleichbar mit denen eines Hubkolbenmotors. Ein solcher Hubkolbenmotor hat einen Kolbendurchmesser von 10 cm, was einer Fläche von 78,54 cm² entspricht.

Die kW-Leistung berechnet sich aus der multiplikativen Kombination der Wirkenden Kraft N mit einer Distanz von m Metern pro Sekunde, wobei das Ergebnis durch 1000 dividiert wird.

Bei einem Durchschnittsdruck von 50 kPa beträgt die Kraft auf den Kolben 5 N/cm². Das Ergebnis, wenn man mit 78,54 cm² multipliziert, sind 392,7 N, die auf den Kolben einwirken. Bei einer Umdrehungszahl von 3000 U/min (50 Umdrehungen pro Sekunde) legt der Rotationskolbenmotor einen Weg von 50 m in der Sekunde zurück, auf den die Kraft wirkt. Mit Durchlaufen des Trennelementes beträgt der gesamte Weg ca. 80 m/s.

Die 392,7 N werden mit den 50 m multipliziert, was zu einem Ergebnis von 19.635 Nm führt. Die 19635 Nm sind durch 1000 zu dividieren, wodurch eine Arbeit von 19,635 kW resultiert.

Es reicht aus, wenn die Durchschnittstemperatur nur 137 °C beträgt.

Der Rotationskolbenmotor kann ein Volumen z. B. von 15 Liter aufweisen. Das Volumen kann auch größer sein, damit immer eine maximale Expansion eintritt.

Es kann alles frei gestaltet werden. Daher ist die Kolbenfläche in der praktischen Anwendung größer. Die Kolbenfläche von 78,54 cm² wurde lediglich verwendet, um einen Vergleich mit dem Hubkolbenverbrennungsmotor zu ermöglichen. Praktisch gesehen ist die Fläche des Kolbens in einem Rotationskolbenmotor größer und liegt bei mindestens 100 cm² oder mehr. Bei einer Kolbenfläche von 100 cm² wird eine Kraft von 24 kW erzeugt, wobei die aufgebrachte Arbeit für den Luft- und Zündverdichter berücksichtigt wird.

Der Energieinhalt von 3 Litern Benzin beträgt 27 kWh, während Diesel einen Energieinhalt von 30 kWh aufweist.

Für 100 km braucht ein Elektroauto 15 bis 20 kWh. In diesem Zusammenhang ist es möglich, dass der Rotationskolbenverbrennungsmotor einen Kraftstoffverbrauch von unter 3 Litern auf 100 km aufweist.

Vor zwanzig Jahrzehnten gaben die Automobilproduzenten bekannt, dass in 20 Jahren das 3-Liter-Auto erhältlich sein werde. Es wurde nichts daraus, weil ein ganz anderer Motor notwendig ist, um dieses Ziel zu erreichen: der Rotationskolbenverbrennungsmotor.

Das Volumen des Luftverdichters, Zündverdichters und Rotationskolbenmotors kann an die spezifischen Anforderungen angepasst werden.

Untersuchung desselben mittleren Drucks von 50 kPa (0,5 bar) in einem Hubkolbenmotor!

Bei einem Kolbendurchmesser von identischem Maß und einer Kolbenfläche von 78,54 cm² beträgt die auf den Kolben wirkende Kraft 5 N/cm². Das Ergebnis, wenn man mit 78,54 cm² multipliziert, sind 392,7 N, die auf den Kolben einwirken.

Der 4-Takt-Hubkolbenmotor legt alle zwei Umdrehungen einen Weg von 10 cm zurück. Ein Rotationskolbenmotor gibt mit jeder Umdrehung Arbeit ab.

Ein Motor mit 4 Taktzyklen und Hubkolben legt bei jeder zweiten Umdrehung einen Hub von 10 cm zurück. Das entspricht 5 cm bei einer Umdrehung.

Bei einer Umdrehungszahl von 3000 U/min (50 Umdrehungen pro Sekunde) legt der Hubkolbenmotor hier einen Weg von 2,50 m in der Sekunde zurück.

Die 392,7 N werden mit 2,5 m multipliziert, was zu einem Ergebnis von 980 Nm führt. Um eine theoretische Leistung von 0,98 kW zu erhalten, müssen die 980 Nm durch 1000 geteilt werden. Praktisch gesehen liefert ein Hubkolbenmotor bei einem Druck von 50 kPa keinerlei Arbeit.

Betrachtung des Rotationskolbenmotors im Vergleich zum Hubkolbenmotor

Der Rotationskolbenmotor liefert 19,635 kW, während der Hubkolbenmotor lediglich 0,98 kW erzeugt. Teilen wir 19,635 kW durch 0,98 kW, so benötigen wir 20 Hubkolbenmotoren, um bei diesem geringen Durchschnittsdruck die gleiche Leistung zu erzielen.

Wenn wir in Betracht ziehen, dass der Hubkolbenmotor einen variablen Hebel besitzt, gehen weitere 20 % verloren, da die vorhandene Druckenergie nicht vollständig in mechanische Energie umgewandelt werden kann. Daher ist der Einsatz von 24 Hubkolbenmotoren erforderlich, um die gleiche Leistung zu erzielen.

Es handelt sich um eine theoretische Untersuchung. Ein Hubkolbenmotor kann einen Durchschitsdruck von 50 kPa nicht in mechanische Energie umwandeln.

Die Analyse der Leistung des Rotationskolbenmotors

Bei einem Durchschnittsdruck von 50 kPa werden rund 20 kW erzeugt, während bei einem Durchschnittsdruck von 100 kPa 40 kW erzeugt werden.

Bei einem Durchschnittsdruck von 200 kPa beträgt die Leistung dann 80 kW. Bei einer Temperatur von 400 °C Verdichtungsdruck plus 273 °C für 100 kPa plus 273 °C für 200 kPa beträgt die Temperatur 946 °C.

Dies bildet die Basis dafür, dass der Rotationskolbenmotor bei Temperaturen von 600 bis 1000 °C die gleiche Leistung wie ein Hubkolbenmotor bei 2500 °C erzeugen kann.

Die Untersuchung der Funktionsweise des Rotationskolbenmotors

Otto äußerte einmal zu Diesel: Die Verdichtung ist für mich nicht von Belang, da ich eine Zündkerze habe. So sage ich: Ein hoher Verdichtungsdruck interessiert mich nicht, sondern nur der Durchschnittsdruck mit maximaler Expansion.

Wenn 5 Liter Gas aus dem Brennraum durch die Ventile strömen, geschieht dies nicht auf einmal, sondern eher verzögert. Da der Rotationskolbenmotor stets einen gleich langen Hebel hat, spielt es keine Rolle, an welcher Stelle der maximale Druckpunkt erreicht wird. Es ist völlig unerheblich, ob der maximale Druck im Kreisringzylinder zwischen 1 und 10 cm, 10 und 20 cm oder 20 und 30 cm einstellt. Die Druckenergie, die auf den Kolben einwirkt, wird stets optimal in mechanische Energie umgewandelt. Es ist lediglich von Bedeutung, dass stets eine vollständige Expansion erfolgt.

Der Auslass ist stets geöffnet und hat mindestens die gleiche Fläche wie die Kolbenfläche oder ist größer. Es wird dadurch sichergestellt, dass kein hinderlicher Rückstau entsteht. Die Abgase können ohne Einschränkung entweichen. Da kein Restdruck von 200 bis 500 kPa wie bei einem Hubkolbenmotor vorhanden ist, muss der Rotationskolbenmotor die verbrannten Gase, die sich aus der vorhergehenden Umdrehung im Kreisringzylinder befinden, aktiv hinausschieben. Daher reden wir hier nicht mehr von einem Auspuff, sondern von einem Abgaskanal.

Tritt bei geringer Leistung ein Unterdruck im Kreisringzylinder auf, sorgen Unterdruckventile dafür, dass Außenluft in den Kreisringzylinder strömen kann. Die Zündkammer ist der Ort mit den höchsten Temperaturen. Ihre Kühlung erfolgt über eine common-rail-Wassereinspritzung, die von einem Temperatursensor gesteuert wird. Durch die feine Vernebelung entsteht eine große Oberfläche für das Wasser, das augenblicklich verdampft – Dampfschlag. Legt der Kolben des Rotationskolbenmotors etwa 50 cm zurück und kommt es zu einem Dampfschlag, so wird die zusätzliche Druckenergie in mechanische Energie umgewandelt. Dies liegt daran, dass der Hebel des Rotationskolbenmotors von Anfang bis Ende, bis zu einem Winkel von 270°, konstant bleibt. Hierbei wird die Zündkammer durch die Verdampfungswärme gekühlt.

Die den Auspuff verlassende Kondensationswärme erwärmt die angesaugte Luft und den Kraftstoff auf mindestens 30 °C oder mehr. Dabei geht sie größtenteils nicht verloren, sondern wird dem Verbrennungsprozess erneut zugeführt. Auch der Innenraum des Fahrgastbereichs braucht in der kalten Jahreszeit etwas Wärme.

Um aus einem geringen Druck mit hohem Volumen Arbeit zu gewinnen, benötigt man einen Druckwandler: den Rotationskolbenmotor, der dies ermöglicht!

Dank der enormen Leistungsdichte ist die Umwandlung von Druckenergie in mechanische Energie 24-mal effektiver möglich. Dies ist die Basis dafür, dass Arbeiten mit niedrigen Drücken möglich ist und folglich auch mit niedrigeren Temperaturen. Das Volumen größer zu halten und die Temperatur niedriger zu gestalten, führt zu einem geringeren Wärmeverlust.

Auch in Form einer Fläche kann Kraft dargestellt werden. Ein 30-cm-Hebel in Kombination mit einem 100-cm-Hub ergibt 3000 cm².

Beim Hubkolbenmotor beträgt der Hebel 5 cm und der Hub 10 cm.

Ein 5 cm langer Hebel in Kombination mit einem 10 cm langen Hub ergibt 50 cm². Diese 50 cm² sind jedoch nur bei jeder zweiten Umdrehung wirksam, weshalb sie auf 25 cm² reduziert werden müssen.

3000 dividiert durch 25 ergibt 120. Beim Rotationskolbenmotor erfolgt die Umwandlung von Druckenergie in mechanische Energie mit einer Effizienz, die 120-fach höher ist.

Der niedrige Druck von etwa 200 kPa macht die Abdichtung einfach.

Nur der lange Kreisringzylinder gestattet die maximale Expansion bei maximalem Temperaturabbau.

Wenn nur minimale Wärmeverluste auftreten, es gibt keinen Prozess, bei dem keine Wärme verloren geht, kann die Wärme größtenteils in mechanische Energie umgewandelt werden.

Die Untersuchung der zweiten Option

Der hohe Luftüberschuss ermöglicht es, während der Verbrennung zusätzlichen Kraftstoff in den Brennraum einzuspritzen und ihn zu verdichten.

Auf diese Weise wird der Druck gesteigert, wodurch eine Leistung von bis zu 400 kW (das ist das Vierfache) erzeugt werden kann. Mit den steigenden Temperaturen nimmt auch die Effizienz ab!

Dies ist lediglich eine Demonstration dessen, was der Rotationskolbenverbrennungsmotor leisten kann. Es vermittelt Sicherheit, bei einem Überholmanöver 400 kW zur Verfügung zu haben oder in einer brenzligen Situation schnell entkommen zu können.

Ein und derselbe Rotationskolbenverbrennungsmotor kann mit hoher Effizienz arbeiten und gleichzeitig eine sehr hohe Leistung erzeugen.

Bei einem Mehrzylinder-Hubkolbenmotor wurde dies durch die Abschaltung einiger Zylinder versucht. Hat sich jedoch in den meisten Fahrzeugen nicht etabliert.

Das Abrufen der hohen Leistung ist nur kurzfristig gedacht und nicht für den Dauerbetrieb geeignet.

Temperatursensoren in der Zündkammer, im Brennraum und mehrere im Kreisringzylinder überwachen die Temperatur. Das Steuergerät erhält diese Messwerte und regelt die common-rail-Wassereinspritzung, die sich ebenfalls in der Zündkammer sowie verteilt im Brennraum und im Kreisringzylinder befindet.

Es ist möglich, jede einzelne Einspritzdüse anzusteuern. Diese spritzt dann die erforderliche Menge Wasser zur Kühlung ein. Durch den Dampfschlag erhöht sich der Druck zusätzlich, während die Temperatur sinkt. Wenn der Dampfschlag nach 50 cm Kolbendrehung erfolgt, kann der Rotationskolbenmotor diese zusätzliche Druckenergie in mechanische Energie optimal umwandeln.

Abwägung der Effizienzberechnung eines Hubkolbenmotors im Vergleich zu einem Rotationskolbenmotor

Aufgrund des anderen Aufbaus und der anderen Funktionsweise eines Rotationskolbenverbrennungsmotors ist auch eine neue Effizienzberechnung erforderlich!

Die Grundlagen, auf denen die Berechnung eines Hubkolbenmotors basiert, können hier nicht mehr verwendet werden. Für den Rotationskolbenverbrennungsmotor müssen völlig neue thermodynamische und mechanische Formeln angewendet werden.

Der Wirkungsgrad

Die zahlreichen Verbesserungen eines Rotationskolbenverbrennungsmotors umfassen, dass der gesamte Motor mit Mineralwolle ummantelt ist und keine oder nur minimal Wärme an die Umgebungsluft abgibt. Die Isolierung hat kaum Wärmeverluste oder Wärmewandverluste; die Umluft zwischen Isolierung und Motor sorgt für eine gleichmäßige Erwärmung des gesamten Motors, wodurch Spannungen vermieden werden. Das Ansaugen und Verdichten erfolgen gleichzeitig, ebenso das Arbeiten und Ausstoßen. Zudem erfolgt ein ungehindertes Ansaugen und Ausstoßen, es gibt Wassereinspritzung mit Innenkühlung mit zusätzlicher Druckenergiegewinnung, keine Luft- oder Wasserkühlung und keine Wärmeabgabe an die Umgebungsluft. Der Hebel hat immer dieselbe Länge, und der Motor arbeitet bei jeder Umdrehung 270°. Im Brennraum ist durch den Luftüberschuss mehr Sauerstoff vorhanden. Dies ermöglicht eine heißere Verbrennung des Kraftstoffs. Dadurch steigt die Temperatur und der Kraftstoffbedarf verringert sich.

Der Rotationskolbenmotor ist im Vergleich zu Luft- und Zündverdichtern wesentlich größer und ermöglicht eine nahezu vollständige Rückgewinnung der Verdichtungsarbeit. Er funktioniert kontinuierlich in einer Rotation, was eine Umwandlung einer linearen in eine rotierende Arbeitsweise, wie sie beim Hubkolbenmotor notwendig ist, überflüssig macht. Während der Kolben bei einem Hubkolbenmotor aller 180° stillsteht, rotiert der Kolben hier permanent. Zudem erwärmen die Abgase die angesaugte Luft und den Kraftstoff; diese Wärme geht nicht verloren, sondern wird dem Verbrennungsprozess erneut zugeführt. Daher ist ein Vergleich mit einem Hubkolbenverbrennungsmotor nicht mehr möglich.

Der Wirkungsgrad beschreibt, wie viel Energie ich in das System investiere. Wie viel Energie geht verloren, etwa durch Wärmeverluste, Wandverluste oder Kühlung? Wie hoch ist die Temperatur zu Beginn und wie hoch ist sie zum Ende.

Darauf nimmt der Rotationskolbenverbrennungsmotor genau Rücksicht. Die Isolierung des Rotationskolbenverbrennungsmotors verhindert thermische Wandverluste, da keine Wasser- oder Luftkühlung erfolgt. Dadurch wird die Wärmeabgabe an die Umgebung minimiert und es treten nur geringste Wärmeverluste auf. Eine Wassereinpritzung

kühlt den Rotationskolbenmotor von innen und dabei erfolgt gleichzeitig ein Druckaufbau.

Die Ausgangstemperatur ist aufgrund des hohen Luftanteils gering, und die Endtemperatur der Abgase erreicht durch die maximale Expansion und das geringe Delta T nahezu die Temperatur der angesaugten Luft.

Am Ende muss ein solcher Rotationskolbenverbrennungsmotor konstruiert werden, und danach werden wir mehr wissen. Alles bisher ist nur theoretischer Natur und die Praxis muss nun beweisen, dass es funktioniert. Die zahlreichen Veränderungen lassen jedoch

hoffen, dass es möglich ist, den Wirkungsgrad erheblich zu steigern.

Zusammenfassung

Beim Hubkolbenverbrennungsmotor liegt die Abgastemperatur zwischen 500 und 1000 °C, während der Enddruck zwischen 200 und 500 kPa variiert. Diese Temperatur und dieser Druck werden von der Hubkolbenverbrennungsmotor ungenutzt an die Umwelt abgegeben. Für den Rotationskolbenverbrennungsmotor stellen diese Temperatur und dieser Druck die Anfangstemperatur und den Anfangsdruck dar. Durch die Erwärmung von 9-mal mehr Luft durch die Wärmeenergie sinken Temperatur und Druck um das 9-fache. Die geringe Temperatur erfordert weder eine Wasser- noch eine Luftkühlung. Es resultieren nur minimale Temperaturverluste.

Die Energie ist in dem 9-fach größeren Volumen enthalten. Das große Volumen wirkt auf einen ca. 1 m langen Rotationskolbenkreisringzylinder, der einen Hebel von konstant 6-facher Länge besitzt und bereits in der Rotation arbeitet sowie das Volumen

gänzlich expandiert.

Bei der maximalen Expansion erfolgt ein nahezu vollständiger Temperaturabbau, wobei auch hierbei kaum Wärmeverluste auftreten.

Nur der Rotationskolbenmotor kann diese geringe Druckenergie in mechanische Energie umwandeln, dank seines Kreisringzylinders mit einer Länge von 1 m und einer größeren Kolbenfläche, seines Hebels, der sechs Mal so lang ist und konstant bleibt, sowie der Arbeit, die bei jeder Umdrehung bis zu einem Winkel von 270° verrichtet wird.

Der Umweg über das Volumen zielt darauf ab, die Verbrennungstemperatur so gering zu halten, dass eine Außenkühlung mit Luft oder Kühlflüssigkeit nicht notwendig ist und somit nahezu keine Wärmeverluste auftreten. Wird die Ausgangstemperatur deutlich gesenkt, so führt der Abbau der Druckenergie im Kreisringzylinder auch zu einem nahezu vollständigen Temperaturabbau.

Die Untersuchung eines GuD-Kraftwerks

In der Praxis liegt der Wirkungsgrad eines GuD, Gas- und Dampfkraftwerks bei 61 %. In der Gasturbine beträgt die Temperatur 1600 °C. Die Abgase weisen eine Temperatur von 500 bis 600 °C auf.

Die Temperaturdifferenz ermöglicht der Gasturbine einen Wirkungsgrad von 40 %.

Die Abgase, die eine Temperatur von 500 bis 600 °C aufweisen, werden einem Wärmekraftwerk zugeleitet und erzeugen dort Dampf. Der Dampf treibt eine Dampfturbine an und erzeugt zusätzliche mechanische Energie in Höhe von 21 %. Die Abgase des Wärmekraftwerkes haben eine Temperatur von 90 °C.

Damit wurde nachgewiesen, dass eine Wärmekraftmaschine in der Praxis einen Wirkungsgrad von bis zu 61 % erreichen kann.

In den Abgasen eines Gaskraftwerkes befindet sich noch 60 % der Wärmeenergie, die durch das Dampfkraftwerk in 21 % mechanische Energie umgewandelt wird. Das heißt, der Wirkungsgrad des Dampfkraftwerks beträgt hier 33 %. Der Wirkungsgrad moderner Steinkohlekraftwerke beträgt 46 %.

Der r‑Wert bei einem Hubkolbenmotor

Hier erfolgt meine Festlegung des r-Werts für einen Hubkolbenmotor sowie einen Rotationskolbenmotor. Zur Berechnung des Drehmoments kann die Formel M = F × r verwendet werden.

Das Drehmoment M wird berechnet als F, die Druckenergie multipliziert mit r, dem Hebelradius.

Wenn der Kolben eines Hubkolbenmotors den oberen Totpunkt (OT) erreicht hat, beträgt der r-Wert 0. Am OT ist eine Umwandlung der Anliegende Druckenergie in mechanische Energie nicht möglich, da hier r = 0 gilt und somit M = F x 0 = 0 ist. Hier liegt das Drehmoment bei 0 Nm. Nur durch das weitere Drehen der Kurbelwelle steigt der r-Wert auf 0,1, 0,2 usw. an. Ein r‑Wert von 0,5 bedeutet, dass lediglich 50 % der anliegenden Druckenergie in mechanische Energie umgewandelt werden können.

Wenn das Pleuel und die Kurbelwelle 90° zueinander stehen, beträgt der r-Wert an dieser einen Stelle und diesem einen Grad 1. Alle Druckenergie F kann in mechanische Energie umgewandelt werden.

Wenn die Kurbelwelle weiter gedreht wird, sinkt der r-Wert wieder auf 0,9, 0,8, 0,7 usw., bis der Kolben den unteren Totpunkt (UT) erreicht hat. An diesem Punkt beträgt der r-Wert 0 und es kann wieder keine Druckenergie in mechanische Energie umgewandelt werden, wie am oberen Totpunkt (OT). Da der Hebel, die Kurbelwelle, nur klein ist (ca. 5 cm bei einem Pkw) und einen kurzen Hub von 10 cm hat, muss bei einem Hubkolbenverbrennungsmotor eine hohe Druckenergie genau dann auf den Kolben wirken, wenn der r-Wert 1 ist und sich das Pleuel sowie die Kurbelwelle in einem Winkel von 90° zueinander befinden.

Um einen sehr hohen Druck zu erzeugen, müssen hohe Temperaturen von bis zu 2500 °C angewendet werden. Da Eisen bei Temperaturen ab 1500 °C zu schmelzen beginnt, ist eine Kühlung des Hubkolbenmotors erforderlich. Dabei geht etwa 30 % der verwendeten Motor-Wand-Wärme verloren. Die Abgase haben eine Temperatur von 400 bis 900 °C, was einen weiteren Wärmeverlust von etwa 30 % zur Folge hat. Daher liegt der Wirkungsgrad eines Hubkolbenverbrennungsmotors in einem Pkw nur bei 30 bis 40 %.

Wassereinspritzungen, die mit einer Druckerhöhung verbunden sind und nach dem Überschreiten des r-Wertes von 1 wirken, können nicht mehr in mechanische Energie umgewandelt werden. Wenn die Wassereinspritzung zu einem Druckanstieg von 1000 kPa (10 bar) führen würde und der r-Wert lediglich 0,1 beträgt, könnte an diesem Punkt nur noch 100 kPa (1 bar) in mechanische Energie umgewandelt werden.

Der r-Wert hingegen geht auf 0 zu, wobei er hier den Wert 0 erreicht. Daher kann keine Druckenergie mehr in mechanische Energie umgewandelt werden. Hier liegt das Drehmoment bei 0 Nm.

Wäre es einem Hubkolbenverbrennungsmotor möglich, die durch Wassereinspritzung erzeugte Druckenergie von 1000 kPa (10 bar) mit einem r-Wert von 1 in mechanische Energie umzuwandeln, so würde auf den Kolben mit einem Durchmesser von 10 cm und einer Fläche von 78,54 cm² ein Drehmoment von 100 N mal 78,54 cm² Kolbenfläche mal 0,05 m Hebel (Kurbelwelle) = 397,7 Nm wirken. Aber da dies nicht möglich ist, weil kein Hebel, kein Hubraum (78,54 cm² Kolbenfläche x 10 cm Hub = 785,4 cm³ Hubraum) mehr vorhanden ist, kann diese Druckenergie nicht in mechanische Energie umgewandelt werden.

Das bedeutet erhebliche Verluste des Wirkungsgrads.

Ein Hubkolbenverbrennungsmotor kann die Druckenergie aufgrund des ständig wechselnden Hebels nicht vollständig in mechanische Energie umwandeln.

Auf diese Weise kann die höhere Druckenergie nicht mehr durch eine Wassereinspritzung in mechanische Energie umgewandelt werden.

Bei sehr großen Schiffsdiesel-Hubkolbenmotoren mit mehreren Stockwerken Höhe dient die Wassereinspritzung nicht der Erzeugung zusätzlicher mechanischer Energie. Vielmehr soll damit lediglich eine Neutralisierung von Schadstoffen in den Abgasen erfolgen.

Der r‑Wert eines Rotationskolbenmotors

In einem Rotationskolbenmotor beträgt der r-Wert stets 1. Der r-Wert von 1 ist vom 1° bis 270° gültig.

Ein Hubkolbenmotor hat einen Radius von 0,05 m, einen Hub von 0,1 m und arbeitet maximal 180°. Bei einem 4-Takt-Hubkolbenmotor wird alle zwei Umdrehungen eine Arbeit von 180° abgegeben. Der Hubraum weist ein Volumen von 785,4 cm³ auf.

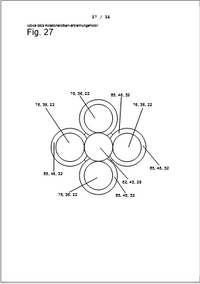

Der Kolben eines Rotationskolbenmotors, der die gleichen Baugröße wie ein 4-Zylinder-Hubkolbenmotor aufweist, besitzt einen Radius von 0,3 m und der Kreisringzylinderhub beträgt 1 m.

Ein Rotationskolbenmotor gibt mit jeder Umdrehung Arbeit ab.

Der Rotationskolbenmotor arbeitet rotierend wie eine Turbine; der Kolben kann als eine Ein-Schaufel-Turbine angesehen werden, ist jedoch eine Kolbenmaschine, da hier Druckenergie in mechanische Energie umgewandelt wird und nicht eine Strömung in mechanische Energie. Daher kann dieser mit einer Turbine verglichen werden.

Der Wirkungsgrad kann bis zu 60 % betragen, ohne Dampf, da es keine Umwandlung von einer linearen in eine Drehbewegung wie bei einem Hubkolbenmotor gibt. Zudem bewirkt der Kreisringzylinder mit einem Volumen von 10 000 cm³ einen nahezu vollständigen Druckabbau. Auch die Einspritzung von Wasser trägt zu einem fast vollständigen Abbau der Temperatur bei.

In einem Hubkolbenverbrennungsmotor stoppt der Kolben alle 180° und muss in die entgegengesetzte Richtung beschleunigt werden.

Der Rotationskolbenverbrennungsmotor dreht sich gleichmäßig in eine Richtung.

Im Gegensatz zum Hubkolbenmotor, der an einem bestimmten Punkt – wenn sich das Pleuel in einem Winkel von 90° zueinander befindet und der r-Wert 1 ist – dem Zwang unterliegt, die höchste Druckenergie zu erzeugen, kann der Rotationskolbenmotor die Druckenergie über eine Distanz von 1 m hinweg stets optimal in mechanische Energie umwandeln.

Da der Hebel konstant 0,3 m beträgt, ist es möglich, auch mit geringer Druckenergie eine Umwandlung in mechanische Energie vorzunehmen.

Dadurch kann die Verbrennungstemperatur von 2500 °C bei einem Hubkolbenmotor auf 1000 °C oder weniger bei einem Rotationskolbenmotor gesenkt werden, indem der Luftanteil erhöht wird.

Eine Motorkühlung ist somit nicht mehr erforderlich, und es entfallen die 30 % Wärme-Wirkungsgradverluste. Die Druckenergie der verbrennenden Gase kann vollständig genutzt werden, da der Kreisringzylinderhub 1 m beträgt und nicht nur 0,1 m wie bei einem Hubkolbenmotor. Daher erfolgt ein wesentlich größerer und nahezu vollständiger Temperaturabbau. Dies ist auch darauf zurückzuführen, dass die Ausgangstemperatur bei einem Rotationskolbenmotor nicht 2500 °C wie bei einem Hubkolbenverbrennungsmotor beträgt, sondern maximal 1000 °C durch den höheren Luftanteil.

Im Gegensatz zu einem Hubkolbenverbrennungsmotor haben die Abgase keine Temperatur von 400 bis 900 °C, sondern etwa 90 °C. Sie können mit einem GuD-Dampfkraftwerk verglichen werden. Damit beträgt der Abgaswärmeverlust nur noch 3 %.

Die Überschussluft hat vier Aufgaben zu erfüllen. 1. wird durch die Überschussluft und den erhöhten Sauerstoffanteil eine stets garantierte vollständige Verbrennung des Kraftstoffs erreicht. 2. Der höhere Sauerstoffanteil bewirkt, dass der Kraftstoff heißer verbrennt. Beispielsweise verbrennt Wasserstoff in Verbindung mit Luft bei 2100 °C. Bei der Verbrennung von Wasserstoff mit reinem Sauerstoff wird eine Temperatur von 3100 °C erreicht. Auf diese Weise kann der Kraftstoffbedarf verringert werden. 3. Die Überschussluft absorbiert die Wärme und senkt die Temperatur auf 1000 °C und darunter, beispielsweise auf 600 °C. 4. Die Überschussluft absorbiert die thermische Energie vollständig, soweit es physikalisch möglich ist, und wandelt sie maximal in Druckenergie um.

Da die Zündkammer eine Temperatur von 2500 °C aufweist, ist eine Kühlung erforderlich. Das geschieht durch das Einspritzen von Wasser. Liegt im Brennraum oder im Kreisringzylinder zusätzlich eine übermäßige Temperatur vor, so wird auch diese durch die Einspritzung von Wasser gesenkt. Der dadurch entstehende Dampfschlag und die Druckerhöhung durch die Dampfbildung, wenn der Kolben z. B. 50 cm zurückgelegt hat, ermöglichen es, diese Druckenergie in mechanische Energie umzuwandeln, da der Kolben immer den r-Wert von 1 aufweist und noch 50 cm Kreisringhub verbleiben, um diese Druckenergie in mechanische Energie umwandeln.

Bei der Bildung von Dampf entsteht innerhalb eines 50 cm langen Kreisringhubs ein Druck von 1000 kPa (10 bar). Bei einem Hebel von 0,3 m und einem Kreisringhub von 1 m ist es möglich, die Druckenergie von 100 N/cm² in mechanische Energie umzuwandeln.

Wenn die Kolbenfläche 100 cm ² aufweist, erzeugt die Wassereinspritzung ein Druck 100 N/cm². 1 N entspricht 0,101971621297 kg, was etwa 100 g/cm² entspricht.

Das Produkt aus 100 N, 100 cm² Kolbenfläche und 0,3 m Hebel ergibt ein Drehmoment von 3000 Nm.

Bei einem Druck von 10 N/cm² (1 bar) beträgt das Drehmoment 300 Nm, während es bei einem Druck von 50 N/cm² (0,5 bar) 150 Nm ist. Bei einem Druck von 1 N/cm² (0,1 bar) wirkt ein Drehmoment von 30 Nm.

Das Volumen eines Rotationskolbenmotors liegt bei 10.000 cm³, während es bei einem Hubkolbenmotor 785,4 cm³ beträgt. Teilt man 10.000 cm³ durch 785,4 cm³, erhält man ein Volumen, das etwa 12-mal so groß ist wie das für dieselbe Menge Kraftstoff in einem Hubkolbenmotor. Dadurch wird es möglich, die Temperatur und den Druck nahezu vollständig abzubauen.

Wenn ein GuD-Dampfkraftwerk einen Wirkungsgrad von 20 % bei 60 % vorhandener Wärmeenergie aufweist, dann beträgt der Wirkungsgrad des Dampfkraftwerkes 33 %. Die geringen Abgastemperatur von 500 bis 600 °C führen auch zu hohen Wärmeübertragungsverlusten. Bei einem modernen Steinkohlekraftwerk liegt der Wirkungsgrad bei 46 %. Es handelt sich um eine Differenz von 13 %. Das liegt an der niedrigeren Verbrennungstemperatur.

Allerdings beträgt der Wärmeverlust eines Steinkohlekraftwerks 45 %.

Da bei einem Rotationskolbenverbrennungsmotor wo die Dampferzeugung im Rotationskolbenmotor stattfindet, gibt es keine Wärmeübertragungsverluste. Es ist anzunehmen, dass die Wärmeübertragungsverluste um 10 % verringert werden können und ein Wirkungsgrad von 70 % realisierbar ist.

Der Preis für einen Pkw mit Brennstoffzellenantrieb liegt bei mindestens 60.000 €. Gegenwärtig liegt der Preis für einen günstigen Neuwagen mit Verbrennungsmotor bei 12 000 €. Bevor der Wert eines Brennstoffzellenautos erreicht ist, können für 48.000 € Kraftstoffe erworben werden.

Der Preis für ein Auto mit einem Rotationskolbenverbrennungsmotor sollte in einer günstigen Variante 15.000 € nicht übersteigen.

Der Rotationskolbenverbrennungsmotor

Patentanmeldung

Derzeit ist der 4-Takt-Hubkolben-Verbrennungs-Motor in der Mobilität der am meisten eingesetzte Verbrennungsmotor, weil es derzeit die beste Wärmekraftmaschine ist. Der Hubkolben-Verbrennungs-Motor basiert auf der Grundlage einer Dampfmaschine. Grundlegend hat sich im Aufbau seit ca. 300 Jahren nichts geändert. Der sich im Zylinder befindliche Kolben überträgt die Druckenergie mit dem Pleuel und der Kurbelwelle in eine Rotationbewegung. Diese Umwandlung von Druckenergie in mechanische Energie hat einen drastischen Nachteil. Es gibt nur einen Punkt der optimalen Kraftübertragung, nämlich wenn das Pleuel und die Kurbelarme der Kurbelwelle zueinander 90 Grad ausgerichtet sind. An diesem Punkt muss die höchste Druckenergie anliegen damit eine bestmögliche Umwandlung in mechanische Energie erfolgen kann. Hier ist ein hoher Druck notwendig, weil die Druckenergie auf einen kleinen Hebel, die Kurbelwelle, wirkt. Aus diesem Grund ist das Bestreben mit hohen Verdichtungsdruck zu arbeiten. Der hohe Verdichtungsdruck bewirkt bei der Verbrennung einen noch höheren Druck und damit eine sehr hohe Kraftwirkung auf die Kurbelwelle. Bei dieser Arbeitsweise entstehen auch hohe Temperaturen von 1900 Grad Celsius bis 2500 Grad Celsius im Brennraum und dem Zylinder. Da die für Zylinder und Kolben eingesetzten Materialien, wie beispielsweise Eisen bei ca. 1500 Grad Celsius schmelzen oder zumindest erweichen, ist eine Brennraumkühlung und Motorkühlung zwingend erforderlich. Die meisten Hubkolben-Verbrennungs-Motoren sind wassergekühlt. Durch die Wasserkühlung werden ca. 30 % der erzeugten Wärmeenergie über den Kühler ungenutzt an die Umwelt abgegeben.

Der Hubkolben-Verbrennungs-Motor hat einen sich ändernden Hebel. Anliegende Druckenergie im oberen Totpunkt kann nicht in mechanische Energie umgewandelt werden, weil kein Hebel vorhanden ist. Der Pleuel und die Kurbelarme der Kurbelwelle befinden sich auf einer Linie. Erst durch das weitere Drehen wird der Hebel länger und die Hebelwirkung nimmt zu. Auch hier kann die Druckenergie nicht vollständig in mechanische Energie umgewandelt werden. Erst an dem einen Punkt, wo sich die Kurbelarme der Kurbelwelle und das Pleuel 90 Grad gegenüber stehen erfolgt die optimale Kraftübertragung. Danach sinkt die Hebelwirkung und somit auch die Kraftübertagung bis zum unteren Totpunkt wo sich das Pleuel und die Kurbelarme der Kurbelwelle wieder auf einer Linie befinden und keine Kraftübertragung möglich ist. Durch die ständig variierende Hebelwirkung kann ca. 20 % der Druckenergie nicht in mechanische Energie umgewandelt werden.

Der Hubraum ist ebenfalls ein begrenzender Faktor. Es ist nicht möglich die noch vorhandene Druckenergie von ca. 400 kPa = 4 bar am unteren Totpunkt noch in mechanische Energie umzuwandeln. Aus diesem Grund weisen die Abgase eine Temperatur von 500 bis 1000 °C auf. In den Abgasen stecken ca. 30 % der vorher eingesetzten Wärmeenergie und diese werden ebenfalls ungenutzt über den Auspuff an die Umwelt abgegeben. Der Hubkolbenmotor erwärmt die Umwelt wesentlich stärker als das er mechanische nutzbare Energie erzeugt.

Der Hubkolben-Verbrennungs-Motor ist nicht in der Lage, die durch die Verbrennung erzeugte thermische Energie vollständig und optimal in Druckenergie umzuwandeln. Aus diesem Grund weisen die Abgase auch eine Temperatur von 500 bis 1000 °C auf. Dem Hubkolben-Verbrennungs-Motor fehlt die Luft für die vollständige Umwandlung der thermischen Energie in Druckenergie. Würde im Hubkolben-Verbrennungs-Motor der Luftanteil erhöht und der Kraftstoffanteil verringert werden, dann ist dieses Kraftstoff-Luft-Gemisches nicht mehr Zündfähig.

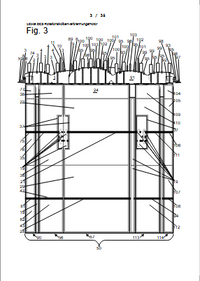

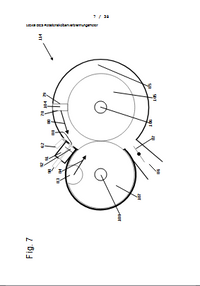

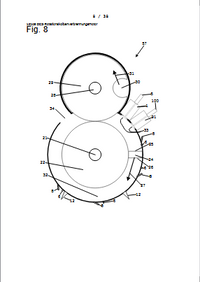

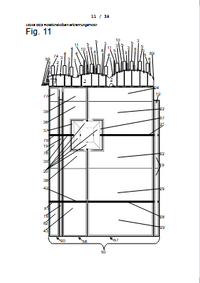

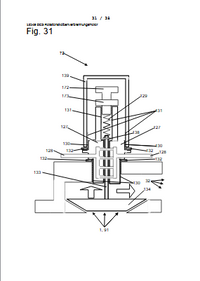

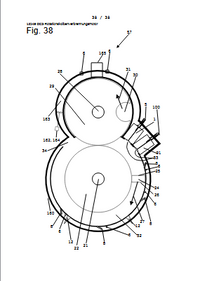

Bekannt sind Rotationskolbenmotoren, die zumindest eine Nabe mit einem Kolben, der in einem Kreisringzylinder angeordnet ist und in diesem rotiert, und ein Trennelement aufweisen. Das Trennelement und die Nabe weisen immer denselben Durchmesser auf. Das Trennelement und die Nabe sind für eine synchrone Drehbewegung über ein Getriebe oder eine andere Art der Drehbewegungsübertragung miteinander verbunden oder gekoppelt.

Das Trennelement und die Nabe liegen radial aneinander, so dass Druckenergie nicht passieren kann. Das Trennelement und die Nabe drehen sich entgegengesetzt. Der Kolben passiert ohne einen Druck aufbauende Behinderung das Trennelement durch eine Aussparung im Trennelement.

Ausgehend vom Querschnitt des Kolbens in Umfangsrichtung und des mittleren Umfanges des Kreisringzylinders wird das nutzbare Volumen als Expansionsraum des Kreisringzylinders und damit des Rotationskolbenmotors bestimmt. Über den Umfang des Kreisringzylinders und dem den vollständigen Expansionsraum kann kontinuierlich Kraft über den Kolben an die Nabe übertragen werden.

Aufgabe der Erfindung ist es, einen Rotationskolbenverbrennungsmotor zu schaffen, welcher für unterschiedliche Kraftstoffarten einen effizienten Antrieb bereitstellt und die Nachteile eines Hubkolben-Verbrennungs-Motor beseitigt.

Mit der Erfindung wird im angegebenen Anwendungsfall erreicht, dass Rotationskolben-Verbrennungs-Motor mit den Merkmalen des Anspruch 1 geschaffen wird, wobei der Wärmeverlust der Motorkühlwärme und der Abgaswärme drastisch reduziert und diese Wärme in Druckenergie umgewandelt wird. Die vorhandene Druckenergie wird optimal in mechanische Energie umgewandelt.

Der Rotationskolbenverbrennungsmotor kann vorteilhaft mit Wasserstoff betrieben werden. Wasserstoff weist eine sehr geringe Energiedichte auf. Weil flüssiger Wasserstoff immer gekühlt werden muss und ohne Kühlung bei der Erwärmung durch eine damit einhergehenden Druckerhöhung zur Vermeidung von Überdrücken Wasserstoff abgelassen werden muss, ist die Variante, Wasserstoff auf 70 MPa = 700 Bar oder noch höher zu verdichten und in einem Druck-Kraftstoffbehälter als Tank mitzuführen, wesentlich besser, weil hier keine Kraftstoffverluste auftreten.

Beispielsweise würde ein mit Wasserstoff betriebener Hubkolbenverbrennungsmotor einen 5mal bis 7malgrößeren Drucktank benötigen, damit dieselbe Energiemenge, gegenüber dem Kraftstoff Diesel, zu Verfügung steht. Der Rotationskolbenverbrennungsmotor hingegen benötigt nur einen 2mal bis 3mal größeren Drucktank, um dieselbe Leistung zu erbringen. Damit sich die Energiedichte von Wasserstoff erhöht ist das derzeitige Bestreben aus Wasserstoff E-Fuels, synthetische Kraftstoffe herzustellen, wozu weitere Energie aufgewendet werden muss und sich dieser Kraftstoff dadurch verteuert. Die Energiedichte von E-Fuels liegt bei dem Doppelten Volumen gegenüber dem Kraftstoff Diesel. Der Rotationskolbenverbrennungsmotor benötigt nur noch die Hälfte Wasserstoff für dieselbe Leistung gegenüber einem Hubkolbenverbrennungsmotor und der Kraftstoff Wasserstoff benötigt auch das doppelte Volumen gegenüber dem Kraftstoff Diesel. Mit dem Einsatz des Rotationskolbenverbrennungsmotors wird dasselbe Ziel erreicht, das Volumen des benötigten Kraftstoffs Wasserstoff zu reduzieren, wobei man im Rotationskolbenverbrennungsmotor den Wasserstoff direkt einsetzt, jedoch keine teuren synthetischen Kraftstoffe und zudem wie oben angegeben nur noch die Hälfte an Wasserstoff benötigt, wodurch die Kraftstoffkosten sinken.

Der derzeitige Stand der Technik, Wasserstoff effizient nutzen zu können, ist der Einsatz mit einer Brennstoffzelle mit einem Wirkungsgrad 60 bis 80 %. Die Kosten für die Anschaffung eines mit einer Brennstoffzelle betriebenen Lkw‘s betragen etwa das dreifache der Kosten für die Anschaffung eines mit Diesel betriebenen Lkw‘s. Angestrebt ist, dass bei einem mit Wasserstoff betriebenen Lkw mit dem erfindungsgemäßen Rotationskolbenverbrennungsmotor für die Anschaffung die gleichen Kosten wie für einen mit Diesel betriebenen Lkw‘s entstehen, wobei damit der derselben Zweck wie die Brennstoffzelle erfüllt werden kann.

Der Rotationskolbenmotor nutzt die Wärmenergie wesentlich besser aus und wandelt diese ca. doppelt so gut in mechanische Energie um, weil die Verbrennungstemperatur um zwei Drittel geringer ist und dadurch auch die Motorwärmeabgabe sich von ca. 30 % bei einem Hubkolbenverbrennungsmotor auf ca. 10 % bei einem Rotationskolbenmotor reduziert. Durch den langen Kreisringzylinder im Rotationskolbenmotor können die Abgase vollständig expandieren und damit erfolgt auch ein dementsprechender Temperaturabbau der Verbrennungsgase von nur noch 10 % Wärmeverlust oder noch geringer. Ein Hubkolbenverbrennungsmotor weist Wärmeverluste der Verbrennungsgase von ca. 30 % auf.

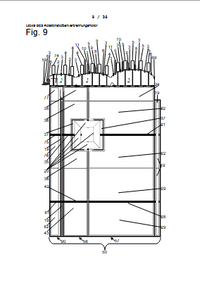

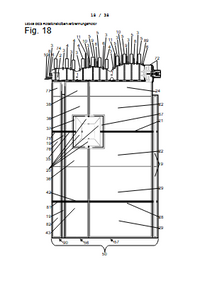

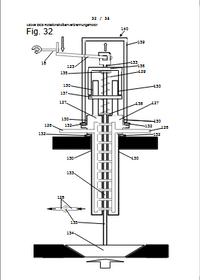

Der Luftverdichter verdichtet wesentlich mehr Luft in den Brennraum.

Der Zündverdichter verdichtet nur Kraftstoff, gasförmigen Kraftstoff, Luft oder vergasten Kraftstoff, ein Kraftstoff-Luft-Gemisches, in die Zündkammer und teilweise in den Brennraum. In der Zündkammer befindet sich immer ein zündfähiges Kraftstoff-Luft-Gemisch. Die durch die Zündung verbrennenden Gase treffen in dem Luftverdichter zugeordneten Brennraum auf verdichtete Überschussluft und können hier vollständig und durch den hohen Sauerstoffanteil noch heißer verbrennen. In dem Rotationskolbenmotor zugeordneten Brennraum kann Wasser eingespritzt werden, so dass sich darin verdichtete Luft mit einer maximaler Luftfeuchtigkeit befindet. Die verbrennenden Gase können, im Brennraum der dem Rotationskolbenmotor zugeordnet ist, die thermische Energie optimal und Vollständig an die verdichtete mit maximaler Luftfeuchtigkeit angereicherte Luft abgeben, was zu einem maximalen Druckaufbau führt.

Erst, durch die optimale Umwandlung der thermischen Energie in maximale Druckenergie schafft die Voraussetzung, die erzeugte Druckenergie optimal in mechanische Energie umwandeln zu können.

Die gesteuerte Wassereinspritzung schafft auch die Voraussetzung die gesamte thermische Energie in Druckenergie umwandeln.

Aus diesem Grund, sind der Luftverdichter und der Zündverdichter zwei separate Verdichter, weil dadurch erst die Möglichkeit besteht, die thermische Energie optimal in Druckenergie umwandeln zu können.

Der Rotationskolbenmotor ist ebenfalls separat angeordnet, damit dieser in der Lage ist, fast die gesamte erzeugte Druckenergie in mechanische Energie umwandeln zu können. Durch den neuen Aufbau besteht erst die Möglichkeit, den separate Luftverdichter, den separate Zündverdichter und den separate Rotationskolbenmotor so zu optimieren, dass die thermische Energie fast vollständig in Druckenergie und diese fast vollständig in mechanische Energie umgewandelt werden kann.

Die 40 % mehr Wärmeenergie wandelt der Rotationskolbenmotor in mechanische Energie um und kann einen Wirkungsgrad von 60 bis 80 % erreichen. Die derzeitige wissenschaftliche Meinung ist jedoch, dass ein Wirkungsgrad von über 60 % ein Verbrennungsmotor nicht erreichen kann. Diese wissenschaftliche Meinung soll der erfindungsgemäße Aufbau und die erfindungsgemäße Arbeitsweise des Rotationskolbenverbrennungsmotors widerlegen.

Wie viel Zylinder ein Hubkolbenverbrennungsmotor auch hat, in jedem Zylinder läuft ein und derselbe Prozess ab. Durch das Einlassventil strömt bei dem Ansaugen, Luft, Luft mit Kraftstoff in den Zylinder, der Kolben bewegt sich in Richtung Kurbelwelle. Die Luft oder die Luft mit Kraftstoff erfährt eine Komprimierung, der Kolben entfernt sich von der Kurbelwelle. Der Luft wird Kraftstoff zugeführt oder die Luft mit Kraftstoff zündet. Durch die Verbrennung erhöht sich der Druck und dieser Druck wirkt auf den Kolben. Das mit dem Kolben verbundene Pleuel überträgt die Kraft auf die Kurbelwelle, der Kolben bewegt sich in Richtung Kurbelwelle.

Nach der Verbrennung und der Abgabe von Arbeit öffnet das Auslassventil und die Abgase werden ausgestoßen, der Kolben entfernt sich von der Kurbelwelle.

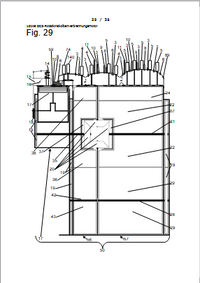

Der Rotationskolbenverbrennungsmotor hingegen arbeitet beispielsweise mit 3 Kolben. Der Luftverdichter saugt auf der Rückseite des Kolbens Luft an. Der Ansaugkanal weist kein Ventil auf und ist immer offen. Der Ansaugkanal weist denselben oder einen größeren Querschnitt auf wie die Kolbenfläche. Die Luft kann ungehindert in den Kreisringzylinder des Luftverdichters einströmen. Die ist vergleichbar, als würde man bei einem Hubkolbenverbrennungsmotor den Zylinderkopf entfernen und die Luft würde ungehindert beim Ansaugen in den Zylinder strömen, wenn sich der Kolben in Richtung Kurbelwelle bewegt.

Aus diesem Grund benötigt der Rotationskolbenverbrennungsmotor weder einen zusätzlichen Turbolader noch einen Kompressor, damit genügend Luft in den Brennraum verdichtet werden kann.

Auf der Vorderseite des Kolbens des Luftverdichters wird die sich im Kreisringzylinder befindliche Luft, angesaugt bei der vorherigen Umdrehung, durch ein angesteuertes Federdruckventil oder durch ein Federdruckrückschlagventilventil zum richtigen Zeitpunkt in den Brennraum verdichtet. Das Ansaugen und das Verdichten der Luft erfolgen gleichzeitig. Gegenüber einem Hubkolbenverbrennungsmotor wird z. B. 3mal bis 4mal mehr oder noch mehr Überschussluft in den Brennraum verdichtet.

Der Zündverdichter arbeitet vergleichbar zum Luftverdichter. Der Zündverdichter saugt Luft, Luft mit Kraftstoff oder nur gasförmigen Kraftstoff an. Die Luft, Luft mit Kraftstoff oder nur gasförmigen Kraftstoff strömt erst in den Brennraum, beispielsweise durch ein angesteuertes oder druckgesteuertes Ventil, wenn die Zündung kurz bevorsteht. Sollte es zu einer Selbstzündung kommen, wo eine Fremdzündung vorgesehen ist, dann ist dies vollkommen unerheblich, weil die Selbstzündung erst dann erfolgen kann, wenn die Zündung erfolgen soll. Hier treten keine Leistungsverluste auf. Vorteilhaft kann dem jeweiligen Kraftstoff eine im Brennraum befindliche spezifische Zündkammer zugeordnet sein. Die Zündkammer befindet sich, dem Zündverdichter zugeordnet, im Brennraum und ist offen oder geschlossen. In der Zündkammer befindet für die Zündung jeweils ein zündfähiges Kraftstoff-Luftgemisch, welches durch Selbstzündung, durch Fremdzündung oder durch eine Flammenzündung, zündet. Flammen gezündeter Kraftstoff ist z. B. Biogas. Hier ist es erforderlich, dass ein 2. Zündverdichter in eine 2. Zündkammer zündfähiges Kraftstoff-Luftgemisch, zündfähigen Kraftstoff oder zündfähigen gasförmigen Kraftstoff zündet und die dadurch entstehende Flamme zündet dann den mittels Flammen zu zündenden Kraftstoff.

Durch die Zündung des Kraftstoffluftgemisch verbrennt der Kraftstoff. Das in der Zündkammer befindliche Kraftstoff-Luftgemisch strömt in den Brennraum und zündet auch das Kraftstoff-Luftgemisch, welches sich gegebenenfalls bereits im Brennraum befindet. Ein hohe Luftanteil im Brennraum begünstigt eine vollständige Verbrennung. Der Sauerstoffüberschuss in der Luft führt zu einer höheren Verbrennungstemperatur. Da die Luft durch den Luftverdichter komprimiert getrennt von dem Kraftstoff, der über den Zündverdichter komprimiert eingebracht wird, eingebracht wird, kann hier die Kraftstoffzuführung gedrosselt und Kraftstoff eingespart werden.

Das Ziel dieser Anordnung ist, dass die gleiche Menge Kraftstoff, wie bei einem Hubkolbenverbrennungsmotor, auf beispielsweise 3mal bis 4mal oder noch mehr Luft trifft. Dadurch erfolgt eine optimale Verbrennung mit einer geringeren Temperatur z. B. 600 bis 1000 °C. Dadurch baut sich ein um ca. zwei Drittel geringerer Druck gegenüber einem Hubkolben-Verbrennungs-Motor auf.

Das sich im Brennraum befindliche Überdruckventil oder angesteuerte Überdruckventil ist während der Verdichtung der Luft und des Kraftstoffes geschlossen, damit sich die Luft und der Kraftstoff durch den Verdichtungsdruck erhitzt und die Flammentemperatur bei der Fremdzündung erreicht. Der durch die Verbrennung entstehende Druckaufbau öffnet das Überdruckventil oder angesteuerte Überdruckventil, so dass kein zu hoher Druck im Brennraum entsteht, und die verbrennenden Gase können in den Rotationskolben-Kreisringzylinder strömen.

Wenn die Zündung immer erfolgt ist, öffnen angesteuerte Ventile oder angesteuerte Überdruckventile und die gesamte Druckenergie kann in den Rotationskolben-Kreisringzylinder strömen. Das Angesteuerte Ventil oder angesteuerte Überdruckventil kann in einer Variante als Überdruckventil und als angesteuertes Überdruckventil arbeiten oder ausgelegt sein.

Der Luftverdichter und der Zündverdichter drehen sich gegenläufig zum Rotationskolbenmotor. Der Luftverdichter arbeitet versetzt zum Zündverdichter, so dass immer erst Luft in den Brennraum verdichtet wird und nach oder während der Luftverdichtung die Kraftstoffverdichtung in die Zündkammer und kraftstoffabhängig in den Brennraum erfolgt.

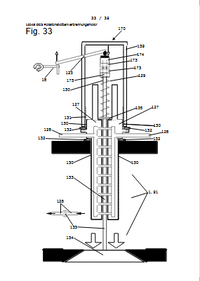

Die gegenüber dem Hubkolbenverbrennungsmotor ca. um zwei Drittel geringere Druckenergie mit einem ca. 3mal bis 4mal größeren oder noch größeren Volumen strömt in den Rotationskolbenmotor-Kreisringzylinder und drückt gegen die Vorderseite auf den Kolben des Rotationskolbenmotors. Die ca. um zwei Drittel geringere Druckenergie drückt gegen einen ca. 6mal längeren oder noch längeren Hebel, beispielsweise mit einem Radius von ca. 300 mm, gegenüber einem gleichgroßen Hubkolbenverbrennungsmotor mit beispielsweise ca. 100 mm Hub mit einem Kurbelwellenradius und damit Hebel von 50 mm. Durch den ca. 6mal längeren Hebel wirkt ein 6 mal höheres Drehmoment und bewirkt eine doppelt so hohe Kraftwirkung auf den Kolben des Rotationskolbenmotors gegenüber einem Hubkolbenverbrennungsmotor. Es wirkt ein ca. 3mal bis 4mal größeres oder noch größeres Volumen auf den Kolben des Rotationskolbenmotors mit einem Kreisringzylinder von z. B. 1000 mm oder noch größerer Länge. Gegenüber einem Hubkolben-Verbrennungs-Motor weist der Rotationskolbenmotor keine oberen oder unteren Totpunkte auf. Die Druckenergie wirkt immer optimal auf den Kolben und die Hebelwirkung bleibt in Umfangsrichtung immer gleich.

Aus diesem Grund ist es unerheblich an welcher Stelle oder welchen Punkt oder zu welcher Zeit im Verlauf sich der maximale Druck aufbaut. Es erfolgt immer eine optimale Umwandlung der Druckenergie in mechanische Energie. Die Druckenergie wirkt nach allen Seiten immer gleich. Aus diesem Grund wirkt ein Teil der Druckenergie, der Druckvektor, immer optimal 90° auf den Kolben, egal an welcher Stelle sich der Kolben befindet.

Nur der Rotationskolbenmotor kann diesen Effekt nutzen. Erst der im Vergleich zu einem Hubkolbenmotor 10mal längere Kreisringzylinder im Rotationskolbenmotor schafft die Möglichkeit in die verbrannten Gase, in die Zündkammer, in den Brennraum und in den Rotationskolben-Kreisringzylinder Wasser einzuspritzen und die noch vorhandene thermische Energie in Dampf umzuwandeln und weitere, den Rotationskolbenmotor antreibende Druckenergie zu erzeugen. Die Wassereinspritzung kann vorzugsweise mit der Common-Rail-Einspritzung in die Zündkammer, in den Brennraum und den Kreisringrotationskolbenmotor an verschieden Stellen vor, während oder nach der Zündung erfolgen. Dabei kühlt die Verdampfungswärme den Rotationskolbenmotor von innen und eine Außenkühlung mit Kühler ist nicht mehr erforderlich. Der durch die Wassereinspritzung entstehende Dampf wird durch die Überschussluft aufgenommen und kann während der Expansion nicht an der Innenseite des Kreisringzylinders kondensieren.

Ein Hubkolben-Verbrennungs-Motor weist hingegen einen begrenzten Hubraum und Hub auf. Aus diesem Grund ist es dem Hubkolben-Verbrennungs-Motor nicht möglich die gesamte erzeugte Druckenergie zu nutzen und dadurch liegt der Enddruck, bei dem Druckenergie die nicht mehr in mechanische Energie umgewandelt werden kann, zwischen 200 bis 500 kPa. Bei dem Rotationskolbenmotor hingegen bestehen freie Gestaltungsmöglichkeiten. Dieser kann so ausgelegt werden, dass immer ein maximaler Druckabbau erfolgt. Sollte sich im Kreisringzylinder des Rotationskolbenmotors ein Unterdruck aufbauen, dann öffnen dem Kreisringzylinder zugeordnete Unterdruckventile, damit keine Kraft durch einen Unterdruck verloren geht.

Durch den 6mal längeren oder noch längeren und gleichbleibenden Hebel kann der Rotationskolbenmotor auch noch geringste Druckenergie in mechanische Energie umwandeln. Bei einem Wirkungsgrad von 70 % ist ein Durchschnittsdruck von 50 kPa ausreichend um eine Leistung von 17,5 kW/h zu erzeugen bei 50 Umdrehungen je Sekunde bzw. 3000 Umdrehungen je Minute. Bei einer Kolbenfläche von 50 mm Höhe mal 200 mm Breite ergibt das eine Kolbenfläche von 10.000 mm² oder 100 cm² sowie in Umfangsrichtung einen 1 m langen Kreisringzylinder. Der Kraftstoffbedarf würde hier unter 3 Liter Benzin oder Diesel auf 100 km liegen. Elektrofahrzeuge benötigen vergleichsweise zwischen 15 bis 20 kW/h auf 100 km und sind durch die eingebaute Batterie sehr schwer. Der Enddruck eines Rotationskolbenmotors liegt bei ca. 10 kPa oder noch darunter. Das ist ein ca. ein Zwanzigstel bis ein Fünfzigstel geringerer Druck gegenüber dem Hubkolben-Verbrennungs-Motor. Unter der Voraussetzung, dass die Außentemperatur 0 °C aufweist, ist für die Erzeugung eines durchschnittlichen Druckes von 50 kPa nur noch eine Durchschnittstemperatur von 137 °C Notwendig. Solange der auf den Kolben wirkende Druck unter 100 kPa liegt wirkt der Grenzflächeneffekt.